Техническое задание

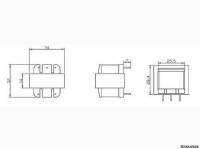

| Габаритные размеры трансформатора

| |

Необходимо разработать конструкцию и выпустить техническую документацию для

изготовления корпуса блока питания. Блок состоит из трансформатора и

диодного моста.

Материал корпуса - полипропилен. Известны основные

присоединительные размеры трансформатора.

Документация должна быть выполнена в AutoCAD.

Нужна предварительная визуализация для согласования внешнего вида.

|

|  |

Проектирование изделия

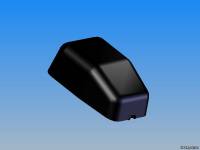

| 3D-модель корпуса | 3D-модель корпуса |

Проектирование изделия выполнялось в SolidWorks. |

|

|

| 3D-модель крышки | 3D-модель крышки | | Построенная 3D-модель использовалась для визуализации конструкции и предварительного согласования дизайна. |

|

|

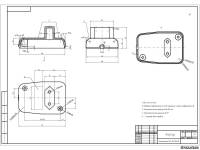

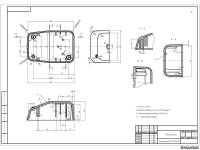

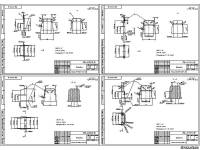

| Чертеж корпуса | Чертеж крышки

| | Чертежи изделия согласно требований технического задания были оформлены в AutoCAD. |

|

|

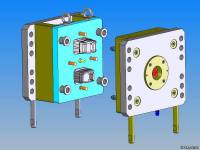

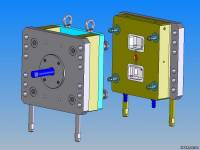

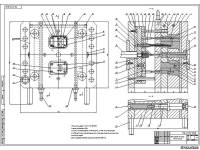

Проектирование пресс-формы

| 3D-модель пресс-формы | 3D-модель пресс-формы

| Проектирование пресс-формы выполнялось в SolidWorks.

|

|

|

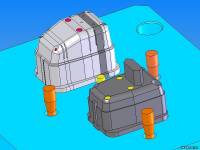

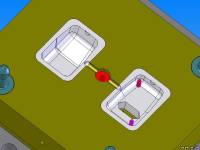

| Формообразующие детали пресс-формы | Формообразующие детали пресс-формы | | Пресс-форма двухместная, за один цикл производятся сразу две детали корпуса. |

|

|

| Сборочный чертеж пресс-формы | Чертежи деталей пресс-формы

| | Чертежи пресс-формы согласно требований технического задания были оформлены в AutoCAD. |

|

|

Технологическая подготовка изготовления деталей пресс-формы на станке с ЧПУ

Перейти к расширенной технологической части проекта

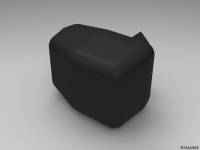

Готовое изделие

| Готовое изделие | Готовое изделие | Пресс-форма была изготовлена, испытана и сдана в эксплуатацию.

|  |

|

|